El arroz es un cereal de primordial importancia para la alimentación humana, siendo básico en la dieta de más de la mitad de la población mundial. La adecuada realización de todos los procesos que intervienen en el manejo post cosecha del arroz contribuye a prevenir la pérdida de alimentos y, en consecuencia, a lograr la máxima seguridad alimentaria.

La clave para el correcto almacenamiento del arroz es mantener el grano limpio, seco, sano y sin daños mecánicos, para lo cual es crucial gestionar las tecnologías de manera adecuada.

FACTORES QUE AFECTAN AL ALMACENAMIENTO DE ARROZ

Contenido de humedad. Por lo general, el arroz se cosecha con un contenido de humedad de ≈ 25%

Temperatura. La proliferación de hongos y cambios químicos como la oxidación aumentan con la temperatura. Además, es realmente importante tener en cuenta el clima en las diferentes regiones del mundo.

Tiempo de almacenamiento. Cuanto más corto mejor. La limpieza del grano antes del almacenamiento minimizará el riesgo de deterioro y las consiguientes pérdidas económicas.

Estado general del arroz y cantidad de materias extrañas. Semillas rotas durante la cosecha, aspecto superficial e interno, cantidad de impurezas en el arroz a granel, etc.

MANIPULACIÓN POSCOSECHA DEL ARROZ Y SUS EFECTOS EN LA CALIDAD

Los procesos que intervienen en el manejo post cosecha del arroz son recepción, limpieza, secado y almacenaje. Si todos estos procesos se realizan de manera adecuada conseguiremos mantener al máximo la calidad del arroz.

PROCESO DE RECEPCIÓN

El contenido de humedad y el calor son factores decisivos en el almacenamiento del grano. Condicionarán la calidad del grano y, por tanto, la calidad del producto final.

En esta primera fase debemos tomar las siguientes medidas:

Analizar el arroz a su llegada a la planta de almacenamiento. Tomar muestras para medir la temperatura, el contenido de humedad y el porcentaje de partículas extrañas.

Medidas de control de actividad microbiana o moho. Actualmente existen equipos de alta tecnología capaces de hacerlo sin una gran inversión.

Sistema de aspiración. Es muy recomendable eliminar las partículas finas que vienen con el arroz y permitir una buena ventilación durante el período de almacenamiento.

PROCESO DE LIMPIEZA

La limpieza es el proceso de eliminar las partículas extrañas.

Se debe instalar un sistema de limpieza integrado adaptado a las necesidades del grano.

Equipo necesario para el proceso de limpieza:

Separador magnético. Es apropiado en caso de que venga algún metal con el grano. Este dispositivo evitará daños o fallas en los siguientes procesos.

Tamiz de tambor. Separa impurezas gruesas como trozos de paja, papel, madera… Este dispositivo evitará daños o averías en los siguientes procesos.

Prefiltro de grano. Elimina el polvo y las partículas finas del grano.

Limpiadora de grano. Incluye una pantalla para revisar la entrada de material bruto como palos, hojas, paja, etc.

Silos pulmón o silos de espera. Se instalan después del proceso de limpieza, porque por lo general, la capacidad de secado de la planta de almacenamiento es menor que la capacidad del sistema de limpieza. De esta manera, el arroz se almacena en los silos pulmón mientras espera poder acceder al proceso de secado.

- Sistema de ventilación: Con este tipo de ventilación podemos prevenir o reducir también el “secado uniforme”.

- Ventiladores de extracción: Para evitar la condensación.

- Cono superior. Este sistema permite un sistema de flujo FIFO, garantizando que todo el grano pueda permanecer dentro del silo el mismo período.

PROCESO DE SECADO

El secado es el proceso que reduce el contenido de humedad del grano hasta un nivel seguro para el almacenamiento.

Problemas que reducen la calidad del arroz:

- La decoloración/amarilleamiento es el resultado del calentamiento del grano de arroz antes del secado.

- Pérdida de capacidad de germinación: Un nivel alto de respiración conducirá a la reducción de la capacidad del grano para la germinación.

- Pérdida de frescura/mal olor: Cambios en componentes químicos como ácidos grasos, reducción de azúcar, dureza del grano, etc.

- Rotura del grano.

- Secado o apilado en el campo.

- Secado al sol.

La elección de la secadora dependerá de los requisitos técnicos de cada proyecto, pero estas son algunas recomendaciones generales:

- Limpiar antes de secar, ya que las impurezas en la masa del grano reducen el flujo de aire.

- No mezclar arroz seco y húmedo.

- Tomar muestras para controlar el contenido de humedad y la temperatura durante el proceso de secado.

- La experiencia en secados anteriores contribuye a una mayor eficiencia del secado.

- Secar un máximo del 5% del contenido de humedad a la vez y luego dejar reposar el arroz durante un mínimo de 8 a 12 horas.

Silos de enfriamiento

Los silos de enfriamiento se utilizan para enfriar el grano y hacer que el grano a granel sea uniforme en términos de temperatura y CM.

Dependiendo de la capacidad de almacenamiento, podemos enfriar el grano ya sea mediante un silo de enfriamiento o en el sistema de almacenamiento final.

PROCESO DE ALMACENAMIENTO

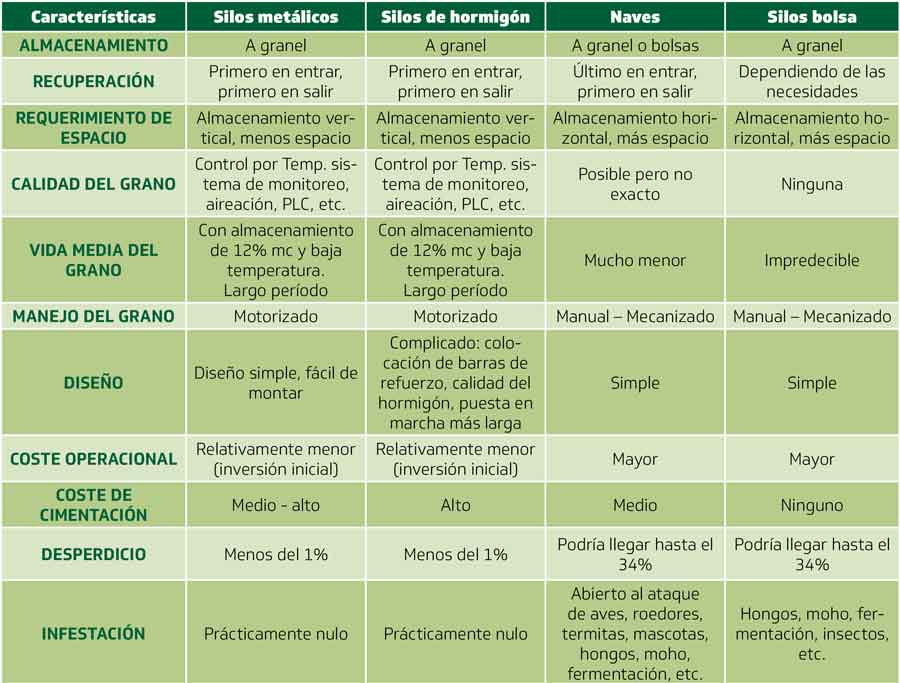

Aunque hay una amplia variedad de sistemas para almacenar el grano, los más populares son los silos metálicos, los silos de hormigón, las naves y los silos bolsa, entre otros.

Características de los principales procesos de almacenamiento

Los silos metálicos de chapa galvanizada son hoy día la mejor alternativa para el almacenaje de cereales gracias a su versatilidad, fácil montaje, higiene en la manipulación y bajo coste de almacenamiento.

Una vez llegados a este punto, el cereal está limpio y seco y ya solo falta gestionar el almacenamiento de manera adecuada para mantener a máxima calidad del grano.

Recomendaciones:

- Sistema de ventilación que incluye canales de ventilación, rejillas de ventilación, extractores, ventiladores/enfriadores centrífugos.

- Sistema de monitorización de la temperatura.

- Barredoras para la descarga de los silos asentados.

- Maquinaria de transporte adecuada para transportar el grano sin sufrir daños, como los transportadores de banda.

- Sistema de aislamiento.